電線電纜是怎么生產出來的?說說生產工藝

電線電纜的生產工藝流程是怎么樣的?小編今天就來給大家講講,相信很多人還不知道吧,雖然電線電纜在我們生活中很常見,但是對于生產工藝,了解的人真的不多,那么多了解一些也不是壞事,下面一起來了解了解吧。

銅、鋁單絲拉制

電纜電線常見的銅、鋁桿材,在常溫狀態,運用拉絲機根據一道或數道拉伸模具的模孔,使其橫截面減少、長短提升、抗壓強度提升。拉絲是各電纜電線企業的首工序,拉絲的關鍵加工工藝主要參數是配模技術性。

單絲退火

銅、鋁單絲在加溫到一定的溫度下,以加工硬化的方法來提升單絲的延展性、減少單絲的抗壓強度,以合乎電纜電線對導電性線芯的規定。退火工藝流程重要是避免銅線的空氣氧化。

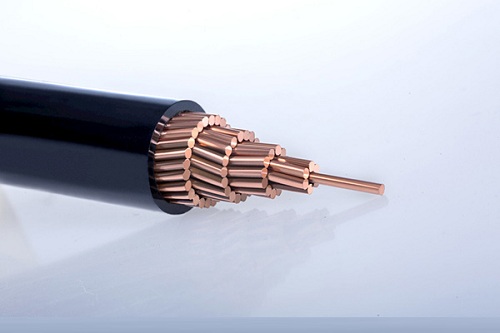

導體的絞制

以便提升電纜電線的柔軟性,便于于鋪設安裝,導電性線芯采用多支單絲絞合而成。從導電性線芯的絞合方式上,可分成標準絞合和非標準絞合。非標準絞合又分成束絞、同心復絞、獨特絞合等。

以便降低輸電線的占有總面積、變小電纜線的幾何圖形規格,在絞合導體的另外選用壓緊方式,使一般圓形基因變異為半圓形、扇型、瓦形和壓緊的圓形。此類導體關鍵運用在電線電纜上。

絕緣擠出

塑膠電纜電線關鍵選用擠包實芯型電纜護套,塑膠絕緣擠出的關鍵技術要求:

(1)偏心度:擠出的絕緣薄厚的誤差值是反映擠出技術水平的關鍵標示,大部分的產品品種規格以及誤差值在規范中都有確立的要求。

(2)光滑度:擠出的電纜護套表層規定光潔,不可出現表層不光滑、燒糊、殘渣的欠佳產品質量問題。

(3)致密度:擠出電纜護套的橫剖面要高密度牢固、禁止有人眼由此可見的針眼,避免有氣泡的存有。

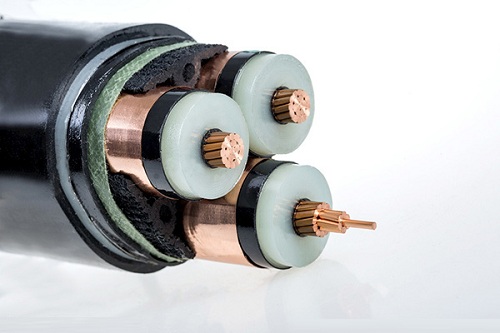

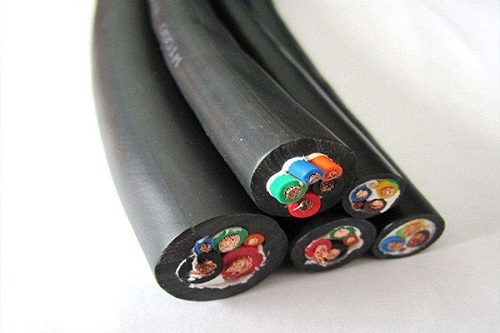

成纜

針對多芯式的電纜線為了確保成形度、減少電纜線的外觀設計,一般都必須將其絞并成圓形。絞合的原理與導體絞制差不多,因為絞制節徑很大,大多數選用無退扭方法。

成纜的技術要求:一是避免異形絕緣線芯翻身而造成電纜線的扭彎;二是避免電纜護套被刮傷。

絕大多數電纜線在成纜的另外隨著此外2個工藝流程的進行:一個是添充,確保成纜后電纜線的有光澤和平穩;一個是捆扎,確保纜芯不疏松。

內護層

以便維護絕緣線芯不被鎧裝所疙傷,必須對電纜護套開展適度的維護,內護層分:擠包內護層(防護套)和繞包內護層(基礎墊層)。繞包基礎墊層替代綁扎帶與成纜工藝流程順利進行。

裝鎧

鋪設在地底電纜線,工作上將會承擔一定的正工作壓力功效,可挑選內鋼鏈鎧裝構造。電纜線鋪設在具有正工作壓力功效又有抗拉力功效的場所(如水里、豎直立井或起伏很大的土壤層中),應取用具備內不銹鋼絲鎧裝的結構型。

外護套

外護套是維護電纜電線的電纜護套避免環境要素腐蝕的構造一部分。外護套的關鍵功效是提升電纜電線的沖擊韌性、防化學浸蝕、防水、防潮浸人、阻攔電纜線點燃等工作能力。依據對電纜線的不一樣規定運用擠出機立即擠包塑膠護套。